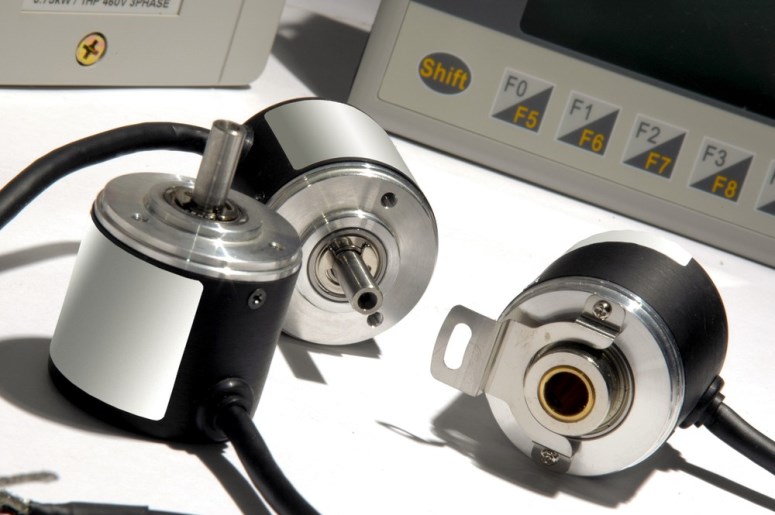

Энкодеры точно определяют угол поворота вала и помогают контролировать работу приводов в промышленном оборудовании. В статье разберем виды датчиков, ключевые параметры и сферы применения.

Энкодер — датчик угла поворота, который измеряет положение вала, скорость и направление вращения. Прибор преобразует механическое движение в цифровой сигнал, понятный контроллеру или системе управления. Без энкодеров невозможна точная работа станков с ЧПУ, подъемных механизмов, конвейеров и робототехники. Мировые лидеры в производстве таких датчиков — компании Heidenhain и Renishaw — задают стандарты точности и надежности для всей отрасли.

Инкрементальные и абсолютные: в чем разница

По принципу работы энкодеры делятся на две большие группы.

Инкрементальные генерируют импульсный сигнал при вращении. Конструктивно представляют собой диск с прорезями или метками. Оптический или магнитный датчик фиксирует прохождение каждой метки и формирует импульс. Выходы A и B сдвинуты на четверть периода — по ним система определяет направление вращения. Отдельная Zero-метка отвечает за отсчет полного оборота. Главная особенность: после включения питания прибор сначала ищет нулевую отметку и только потом готов к работе. Положение вала система вычисляет, накапливая импульсы.

Абсолютные энкодеры устроены иначе. Они выдают уникальный цифровой код для каждого углового положения вала. Точность определяется разрядностью кода Грея — чем больше бит, тем выше разрешение. Такой датчик знает положение вала сразу после включения, без поиска нулевой точки и калибровки. Это критично для оборудования, где недопустима потеря координат при сбое питания.

По технологии считывания оба типа бывают оптическими и магнитными. Оптические точнее, магнитные устойчивее к загрязнениям и вибрациям.

Критерии выбора

Разрешение — главная характеристика. Для инкрементальных энкодеров указывают число импульсов на оборот, для абсолютных — количество бит. Чем выше значение, тем точнее датчик определяет положение.

Конструкция вала влияет на способ монтажа. Сплошной вал крепят через муфту к валу двигателя. Полый вал надевают непосредственно на ось механизма — это упрощает установку и экономит место.

Тип выхода определяет совместимость с контроллером. Распространенный вариант — транзисторный выход с открытым коллектором.

Степень защиты важна для работы в сложных условиях. Для запыленных цехов и влажных помещений выбирают корпуса с высоким классом IP.

Температурный диапазон задает пределы эксплуатации. Стандартные модели работают от −10 до +70°C, специальные выдерживают экстремальные значения.

Сферы применения

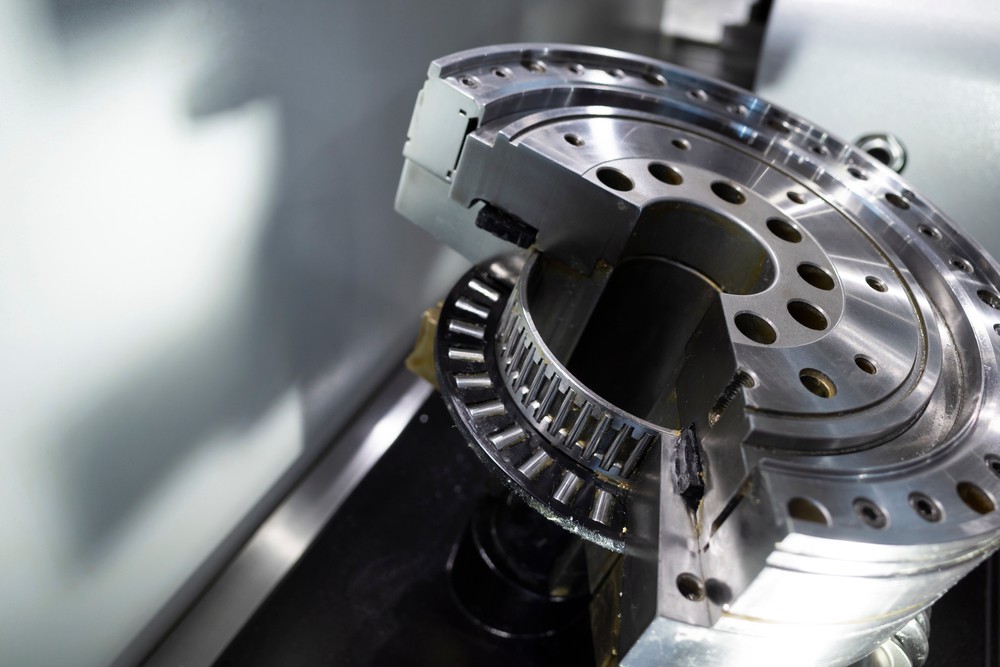

Инкрементальные датчики ставят там, где нужен плавный пуск, точное перемещение и контроль скорости: приводы лифтов и кранов, конвейерные линии, деревообрабатывающие и металлорежущие станки, упаковочное оборудование, прокатные станы.

Абсолютные энкодеры выбирают для систем, где критична сохранность координат: металлургические печи, печатные машины, автоматизированные склады со штабелерами, обрабатывающие центры с ЧПУ, солнечные трекеры и ветрогенераторы.

В связке с частотным преобразователем энкодер становится элементом обратной связи — поддерживает заданную скорость и момент двигателя. Контроллер обрабатывает сигнал датчика и корректирует работу привода в реальном времени.

Энкодеры — незаменимые датчики для точного управления приводами. Инкрементальные модели проще и дешевле, абсолютные надежнее сохраняют координаты. При выборе отталкивайтесь от требуемого разрешения, условий эксплуатации и типа монтажа. Качественный энкодер от проверенного производителя окупается стабильной работой оборудования и снижением брака.