Подробное руководство по выбору программируемого логического контроллера для автоматизации ⭐. Узнайте о критериях подбора ПЛК для систем автоматизации промышленных процессов и особенностях применения ⭐.

Современная промышленная автоматизация требует точного подбора оборудования, способного обеспечить надежность и эффективность технологических процессов. Как выбрать программируемый логический контроллер для автоматизации — комплексный вопрос, требующий учета множества технических и эксплуатационных факторов.

В этом материале мы детально разберем ключевые критерии выбора ПЛК, их архитектуру и функциональные возможности. Вы получите практические знания для осознанного подбора контроллера под конкретные производственные задачи.

Что такое ПЛК и его основные функции

Программируемый логический контроллер — это промышленный компьютер, предназначенный для автоматизации технологических процессов. Основные функции:

-

Сбор данных с датчиков и измерительных приборов

-

Обработка информации по заданным алгоритмам

-

Управление исполнительными механизмами — клапанами, двигателями, реле

-

Взаимодействие с оператором через панели управления

-

Обмен данными с другими системами автоматизации

Классификация ПЛК по производительности

Контроллеры различаются по вычислительной мощности и функциональности:

-

Нано-ПЛК — до 32 дискретных входов/выходов, простые задачи

-

Микро-ПЛК — до 256 точек ввода/вывода, средняя сложность

-

Средние ПЛК — до 2000 точек, сложные алгоритмы управления

-

Мощные ПЛК — свыше 8000 точек, распределенные системы

-

Модульные ПЛК — масштабируемая архитектура под любые задачи

Ключевые технические параметры выбора

При подборе контроллера необходимо учитывать:

Объем памяти программы — от 16 КБ для простых задач до 64 МБ для сложных систем

Время цикла сканирования — от 0.1 мс для быстрых процессов до 100 мс для медленных

Количество точек ввода/вывода — с запасом 20-30% на будущее расширение

Поддерживаемые протоколы связи — Modbus, Profibus, Ethernet/IP, OPC UA

Рабочая температура — от 0°C до +60°C для стандартных, до -40°C/+85°C для специальных

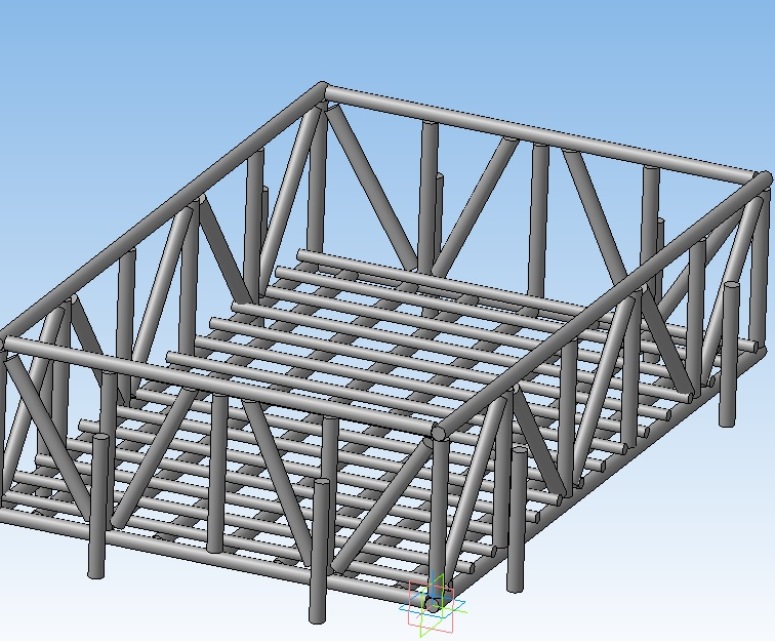

Архитектура и конструктивное исполнение

ПЛК различаются по способу построения системы:

-

Моноблочные — встроенные входы/выходы, компактные размеры

-

Модульные — возможность наращивания функциональности

-

Распределенные — удаленные модули ввода/вывода

-

Панельные — встроенные в операторскую панель

-

Промышленные ПК — максимальная производительность и функциональность

Программное обеспечение и языки программирования

Важный аспект выбора — доступность и удобство ПО:

-

LD (Ladder Diagram) — релейная логика, понятная электрикам

-

FBD (Function Block Diagram) — функциональные блоки для сложных алгоритмов

-

ST (Structured Text) — текстовый язык для математических расчетов

-

SFC (Sequential Function Chart) — для последовательных процессов

-

IL (Instruction List) — низкоуровневое программирование

Критерии выбора для различных применений

Подбор контроллера зависит от типа автоматизируемого процесса:

-

Дискретные производства — быстродействие, количество дискретных входов/выходов

-

Непрерывные процессы — точность аналоговых преобразователей, PID-регулирование

-

Сложные технологические линии — поддержка сетевых протоколов, резервирование

-

Взрывоопасные зоны — искробезопасное исполнение, соответствующие сертификаты

Системы связи и сетевые возможности

Современные системы автоматизации промышленных процессов https://owen.by/plk-i-programmiruemye-ustrojstva/programmiruemye-logicheskie-kontrollery.html требуют интеграции в единое информационное пространство:

-

Промышленный Ethernet — высокая скорость обмена данными

-

Fieldbus — надежные полевые шины для удаленных устройств

-

Беспроводные технологии — Wi-Fi, Bluetooth, LoRa для мобильных объектов

-

OPC серверы — унифицированный доступ к данным различных производителей

Факторы надежности и обслуживания

Критически важные аспекты для промышленного применения:

-

Среднее время наработки на отказ (MTBF) — от 100 000 часов

-

Резервирование — процессоров, питания, сетевых интерфейсов

-

Горячая замена модулей без остановки процесса

-

Диагностика — самодиагностика и мониторинг состояния

-

Техническая поддержка — доступность и квалификация специалистов

Бюджетные соображения и TCO

При оценке стоимости необходимо учитывать:

-

Первоначальная стоимость оборудования и ПО

-

Затраты на разработку и внедрение программного обеспечения

-

Обучение персонала работе с системой

-

Техническое обслуживание и обновления

-

Масштабируемость и стоимость расширения системы

Тенденции развития и будущие требования

Современные тренды в автоматизации:

-

Интеграция с IIoT — промышленный интернет вещей

-

Облачные технологии — удаленный мониторинг и управление

-

Кибербезопасность — защита от внешних угроз

-

Энергоэффективность — оптимизация энергопотребления

-

Экологичность — соответствие экологическим стандартам

Заключение и рекомендации

Выбор программируемого логического контроллера — стратегическое решение, определяющее эффективность автоматизации на годы вперед. Правильный подбор оборудования обеспечивает не только текущую функциональность, но и возможность будущего развития системы.

Для сложных и ответственных применений рекомендуем обратиться к специалистам по автоматизации для проведения детального анализа требований и разработки технического задания. Профессиональная консультация поможет избежать типичных ошибок и обеспечить оптимальное соотношение цены и функциональности системы.