Многие варианты изготовления изделий из металла предполагают снятие части слоя материала и создания объекта округлой формы.

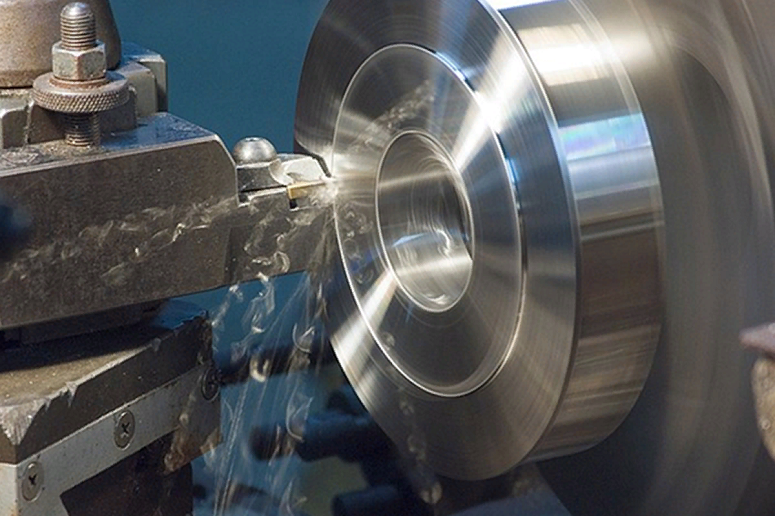

Делается это на токарных станках с помощью вращения заготовки и работы резцов. Для получения любых подобных деталей предлагаются услуги металлообработки на amo-steel.ru.

Правила

Важнейшей особенностью такого типа металлообработки является совмещение двух процессов: вращения металлической болванки в патроне станка, и движения режущего инструмента в горизонтальной плоскости. Именно точное сочетание этих двух действий позволяет создавать различные детали, в том числе элементы сложной формы. Все детали, подвергающиеся токарной обработке имеют осесимметричную форму в виде цилиндра, конуса или переходов соответствующего типа.

Совмещая вращение заготовки, и движение резца вдоль или поперек нее, удаляется часть металла, формируется нужная деталь. В результате можно получать в качестве готовых изделий гайки, шайбы, втулки, шкивы, муфты, зубчатые колеса.

Среди основных правил работы токарного станка следует выделить:

- Заготовка должна прочно и надежно крепиться в патроне или планшайбе.

- Резец должен иметь устойчивость и располагаться на нужной высоте относительно заготовки.

- За один проход необходимо снимать максимально возможный слой металла, требуемый для данной операции.

- Исходя из типа металла и формы будущего изделия выбирается прочность резца, его вид, скорость вращения детали.

- Нужно избегать чрезмерного перегрева резца и заготовки, для чего используется масло, чтобы снизить трение и увеличить отвод тепла.

- Необходимо правильно подобрать углы между режущими кромками рабочего инструмента и направление его подачи.

Этапы

На первой стадии токарной обработки создается чертеж готовой детали, где указывается ее форма, геометрические размеры. Далее определяется тип металла. В соответствии с этими параметрами выбирается способ обработки, стадии снятия материала и типы резцов.

Разрабатывается методика формирования детали, если требуется несколько видов токарной обработки, чтобы получить готовый объект. Заготовка закрепляется в станине станка и производится вытачивание, сверление, нарезание резьбы или другие запланированные действия.

В ходе работы измерительными инструментами проверяется точность создания деталей с помощью предельных калибров, микрометров, штангенциркулей и других устройств.

Обработка может быть черновой и финишной, когда требуется добиться повышенной гладкости поверхности деталей и точности параметров.

Оставить комментарий.